Defectes de soldadura en l’electrònica: el cost ocult de milers de milions i el repte de la indústria

Cada any, els defectes de soldadura en productes electrònics generen pèrdues econòmiques globals que arriben als milers de milions de dòlars. No és només un malson per a les empreses productores, sinó també un risc latent per als consumidors. Com pot ser que un problema aparentment insignificant acabi provocant conseqüències tan greus? I sobretot, aquests defectes es poden eradicar amb tecnologia més avançada?

Al sector de la soldadura hi ha dues visions contraposades. Alguns creuen que la causa és l’error humà, la falta de formació o el desgast de la maquinària, en definitiva, la manca de voluntat d’invertir en millores. Altres, en canvi, defensen que els materials i les condicions ambientals són els veritables responsables, factors pràcticament incontrolables. Un exemple clàssic és el procés de soldadura per reflux: la formació de petites boletes d’estany. Per a uns, és culpa d’una impressió desalineada; per a d’altres, el problema rau en el disseny de la mateixa pasta de soldadura. És negligència o força major? La resposta sol ser més complexa del que sembla.

Els defectes es classifiquen en principals, secundaris i superficials. Els principals afecten directament el funcionament, com una mala humectació que impedeix que la unió transmeti corrent correctament. Els secundaris no es perceben a curt termini, però redueixen la vida útil dels dispositius, per exemple quan queden bombolles microscòpiques dins dels punts de soldadura. Els superficials, en canvi, són sobretot estètics: boletes d’estany o l’efecte “tombstone” que, tot i no comprometre el rendiment, donen una mala imatge al producte.

Per al consumidor, la solució sembla fàcil: “si no funciona, que el fabricant ho canvïi”. Però a escala industrial, un error de producció massiva implica molt més que unes quantes devolucions: equips rebutjats, hores de treball perdudes, retards en lliuraments i, sobretot, una davallada de beneficis.

Podria semblar que amb més revisions o canviant lots de pasta de soldadura n’hi hauria prou. La realitat, però, és que el procés és altament sensible a la temperatura i al temps. Si el forn puja massa ràpid, la humitat de la pasta provoca explosions microscòpiques i genera boletes d’estany; si la temperatura és massa baixa, la soldadura no es fon completament i apareixen porositats o punts defectuosos.

Alguns proposen abandonar la soldadura tradicional i apostar per altres tècniques d’unió. Però això suposaria redissenyar processos i equips, una inversió que la majoria de petites i mitjanes empreses no pot assumir.

A més, els defectes sovint es manifesten tard. Un producte pot superar totes les proves inicials i començar a fallar mesos després, convertint-se en una autèntica bomba de rellotgeria per als fabricants i un motiu de queixa constant per als clients.

Tot i això, hi ha companyies que han aconseguit avenços significatius. En el cas de les boletes d’estany, s’ha comprovat que una millor compatibilitat entre la pasta de soldadura i el material del pad redueix dràsticament el problema. També s’ha millorat el disseny dels forns de reflux per escalfar de manera uniforme i eliminar l’efecte “tombstone”.

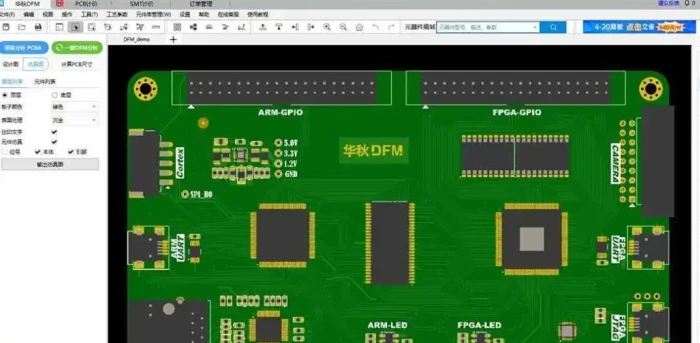

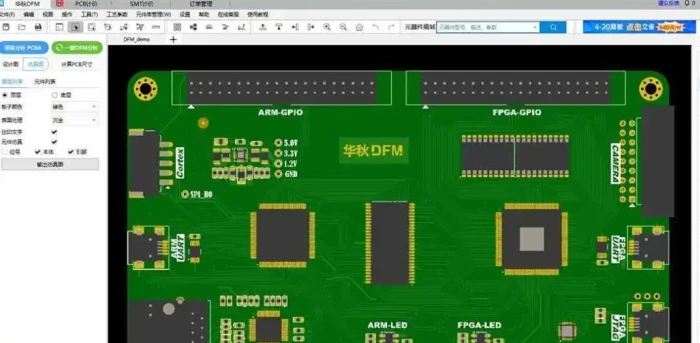

Tanmateix, la batalla no s’acaba aquí. L’aparició de nous components com els circuits integrats d’alta densitat ha portat nous reptes: l’espai entre terminals és tan petit que els ponts de soldadura són gairebé inevitables. Els fabricants culpen els proveïdors de pasta; aquests, al seu torn, retreuen als fabricants que no modernitzin els processos.

La competència internacional afegeix més pressió. Les normatives tècniques sovint es fixen des d’Europa o els Estats Units, i les empreses xineses —principals productores— han d’invertir constantment per estar a l’altura. Per a les grans corporacions és una oportunitat, però per a moltes pimes és una càrrega que pot ofegar-les.

A la fi, la pregunta continua oberta: són els defectes de soldadura un “mal necessari” del progrés tecnològic, o més aviat el resultat d’una voluntat empresarial de retallar costos? Potser aquests errors, alhora que generen pèrdues, també són el motor que impulsa la innovació i l’avenç constant en materials i processos.

Des del punt de vista del consumidor, quan un dispositiu falla… qui n’és realment responsable? L’empresa que fabrica, el proveïdor de materials o el sistema industrial en el seu conjunt?